В сентябре крупнейшая госкорпорация страны заявила о планах импортозамещения в одной из самых уязвимых областей национальной экономики. Отставание РФ даже в традиционном станкостроении по разным оценкам составляет уже порядка 20 лет. На фоне прорывного инновационного развития этой отрасли страна рискует оказаться за точкой невозврата. Мобилизация всех ресурсов – это последний шанс заскочить на подножку уходящего поезда.

В холдинг войдут уже существующие в составе госкорпорации активы и организации, деятельность которых связана со станкостроением и производством оборудования. В частности, это практически 100-процентные «дочки» «Ростеха» – компании БелЗАН и «Станкопром», а также «Нити Прогресс» (на 38% через «РТ-Капитал» принадлежит «Ростеху») и «Стан» (через «РТ-Капитал» на 33,4% принадлежит «Ростеху»).

По словам главы нового предприятия Кирилла Федорова, предполагается привлечение инвестиций на сумму до 10 млрд рублей. Из них на исследование и разработку, с учетом пилотных партий, планируется выделить до 4,4 млрд рублей.

Он отметил, что текущий рынок отечественного станкостроения оценивается в 70 млрд рублей, и при этом доля отечественного оборудования не превышает 10%. В течение пятилетки новая компания намерена открыть производство около 30 видов станков и за счет этого предоставить альтернативу оборудования, производимого 25 иностранными компаниями.

В среднесрочной перспективе объединенная станкостроительная компания намерена занять до 50% российского рынка промышленного оборудования. Ключевые направления импортозамещения — станки с многокоординатной обработкой, тяжелые станки, металлообрабатывающий инструмент и комплектующие для станков.

– Пять-семь лет назад доля российского оборудования на рынке не превышала 10%, остальное занимала импортная продукция, рассказал РБК президент ассоциации «Станкоинструмент» Георгий Самодуров. По его словам, ситуация постепенно меняется: сегодня 65-67% приходится на импорт, 32-35% — продукция отечественного производства. При этом текущий объем российского рынка станков — около 100–110 млрд руб. Однако импортозависимость все еще остается на критическом уровне, отметил эксперт.

Георгий Самодуров выделил две ключевые проблемы отрасли, которые необходимо решать в обязательном порядке. Первая – недостаток оборотных средств и проблема получения финансирования со стороны банков для пополнения оборотных средств предприятий. Вторая проблема – разрозненность научного сопровождения отрасли.

– Нужно, чтобы фундаментальная наука – Академия наук в лице Института машиноведения им. А.А. Благонравова и другие отраслевые институты и вузы, конструкторско-технологические бюро предприятий – консолидировалась и проработала совместный комплекс мер по возрождению станкостроения в России», – считает президент ассоциации «Станкоинструмент» Георгий Самодуров.

К настоящему времени в РФ сохранились три действующих института, сконцентрированные в столичной агломерации: МГТУ «Станкин», МГТУ им. Н. Э. Баумана, ОАО «ЭНИМС». Центральным научным центром в области инструментальной продукции выступает ОАО «ВНИИИНСТРУМЕНТ». Ключевые научные институты – жизненно необходимые для функционирования отрасли, в регионах отсутствуют.

Промышленный сценарий под гарантированный сбыт

Попытки реанимировать российскую промышленность, в том числе через диверсификацию предприятий ОПК, предпринимаемые Правительством РФ, – это отличный шанс для создания гарантированного рынка сбыта российских станков. Было бы преступно не воспользоваться этим стратегическим подарком. Однако такой путь предполагает, что переоснащение конвейера, будет не стихийно-рыночным, а осмысленным и контролируемым процессом. У российского правительства банально нет такого функционала. В природе не существует ведомства, которое строит индустриальные сценарии с ролевым участием. Весьма важный нюанс – сценарии, обязательные к исполнению субъектами хозяйственной деятельности и подразумевающие ответственность за провал проекта.

Отсутствуют не только эффективные плановые, но даже низкоэффективные рыночные инструменты, которые бы позволяли «навязать» предприятию российские станки, например, в рамках льготных программы оцифровки производственных процессов, цифровых двойников и т.п. Парадоксально, что в рамках действующего законодательства факт использования бюджетных субсидий, льгот, квазигосударственных денег российские госкомпании ни к какому импортозамещению не обязывает. Закупка российского оборудования для российских корпораций – дело сугубо добровольное. И это касается не только станков.

Остается надеяться, что «Ростех» будет строить и закупать станкоинструментальное оборудование сам у себя, а его примеру последуют другие гиганты отечественного промсектора.

Генеральный директор АО «АК «Туламашзавод» Евгений Дронов:

— Техперевооружение предприятия ведут в основном за счет импортного и очень дорогостоящего оборудования, ложащегося неподъемным грузом на себестоимость выпускаемой продукции. К тому же запчасти к станкам, современный инструмент, к сожалению, тоже подчас приходится закупать за рубежом, что неэффективно во времена западных санкций. И это ставит серьезную подножку процессам импортозамещения. А надо и станки, и инструмент производить в своей стране. И не по отверточным технологиям, в которых узлы и комплектующие импортные, а иметь свою высокотехнологичную базу и по изготовлению станин, и шпиндельной группы, и систем с ЧПУ… Требуется создание условий для организации производств в системе координат кооперативных связей, поскольку одному предприятию с масштабностью задач не справиться…

К слову, Туламаш – один из форпостов отечественного станкостроения. На одном из дочерних предприятий Туламашзавода — «ИТО-Туламаш» — в рамках программы импортозамещения создано производство монолитного высокопрочного твердосплавного осевого режущего инструмента.

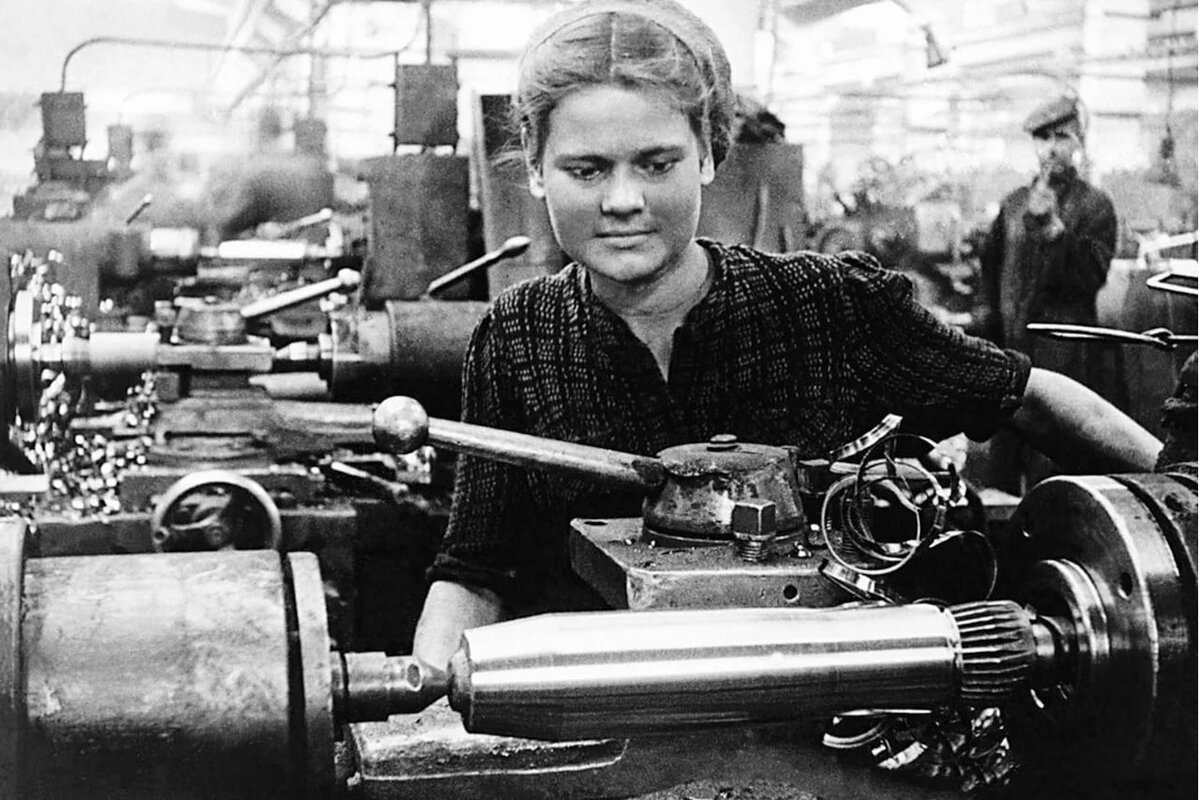

Подчеркнем, именно наличие уникального производства металлорежущих станков (не только обрабатывающих центров, но агрегатных и многопозиционных), является принципиальным для безопасности и экономической независимости страны. В 90-е годы, когда существовало 430 предприятий и НИИ, и выпускалось до 75 тысяч единиц металлорежущего оборудования. Согласно данным Росстата, за 2019 год в отечественном производстве доля металлорежущих станков собственного производства составляет менее 5,5%.

Реальная картина и виртуальные амбиции

Несколько любопытных цифр. «В развитых странах Запада и в Японии доля машиностроительной продукции составляет примерно 53–54 % от общего объема производства. Если товары машиностроения в общем объеме ВНП занимают меньше 20–25 %, то такая экономика обречена на застой. В России на данный момент этот показатель не превышает 7–10 %». (Долгова И.В., Мартынов Д.С. Развитие отечественного станкостроения как одно из условий технической безопасности российской экономики. Гуманитарный вестник, 2016, вып. 3).

Сейчас две трети станков, которые используются в российской промышленности, закупаются за рубежом. При этом, по оценкам отраслевых аналитиков, потребность рынка оценивается в 100-110 млрд рублей в год и может достичь 140 млрд рублей к 2030-му году (если верить в титанические перспективы отечественной реиндустриализации). Количество действующих в РФ станков оценивается от 900 до 1,5 млн штук, из которых ежегодно выходят из строя до 50 000. При этом в настоящее время есть предприятия, где до сих пор функционируют станки, созданные в годы первых пятилеток, что говорит о качестве произведенного в СССР оборудования и заставляет задуматься о том, насколько целесообразно заменять его импортным?

В настоящее время в России сохранился большой станочный парк оборудования, выпущенного еще в дореформенный период и не успевшего выработать свой ресурс по причине резкого снижения объемов производства обрабатывающих отраслей. Емкость российского вторичного рынка (отремонтированного и модернизированного оборудования), утверждают эксперты, сопоставима с внутренним рынком новых изделий.

Фетиш локализации

Гендиректор Туламашзавода Евгений Дронов не случайно акцентировал внимание на обязательном и безальтернативном уходе России от отверточной сборки. Фетишем современной промышленной политики РФ является многострадальная «локализация», которая по самым щедрым оценкам обходится нашим зарубежным партнерам примерно в 10% от ожидаемых прибылей, и, по факту, ничего не гарантирует национальной экономике, кроме приватизации убытков – в виде наглухо занятых технологических ниш, бездарно растраченных кадров, задействованных в создании чужих сверхдоходов. Нельзя не заметить, что даже при самой распрекрасной и супер-идеальной локализации наукоемким ядром продукта все равно владеет технологическая митрополия, а не аборигенные концессионеры. Под наукоемким ядром следует понимать ту часть станка, без которой он превращается в груду металлолома.

Поэтому озвученные ранее планы Минпромторга – повысить уровень локализации производства станков в РФ с текущих 47 до 75 процентов к 2035 (Карл!) году, выглядят несколько обескураживающими. Во-первых, в этих планах пугает сама дата – в иные времена за пять лет создавались с нуля целые отрасли, – а тут целых пятнадцать лет отводится на локализацию производства резиновых ковриков. Поневоле вспоминаются калоши, которые только что и могли делать в Советском Союзе (как однажды выразился президент РФ).

Во-вторых, тревожит подмена понятий. Если новый холдинг «Ростеха» также начнет заниматься локализацией – то ничего хорошего от ее феерических успехов ждать не стоит. Отрасль спасет только целенаправленное «выбивание» из рук больших конкурентов узловых позиций станкостроения. Это очень трудно, а самое главное – абсолютно нерентабельно с точки зрения сиюминутной рыночной выгоды.

О каких позициях идет речь?

Они идентифицированы в Постановлении Правительства Российской Федерации от 17 июля 2015 г. № 719 «О критериях отнесения промышленной продукции к промышленной продукции, не имеющей аналогов, произведенных в Российской Федерации». Всего выделяется 42 вида комплектующих, для которых характерен наиболее высокий уровень импортозависимости. В том числе: системы ЧПУ для управления 5-ю и более осями; электродвигатели для станков с ЧПУ; датчики, линейки, преобразователи; гидроаппаратура, реализующая различные механизмы подачи и зажима в металлообрабатывающих станках и пр.

Нетрадиционное станкостроение

Ущербность локализации в качестве сценария возрождения станкоинструментальной промышленности становится еще более очевидной, если принять во внимание инновационные перспективы всей отрасли в целом. А эти перспективы уже понятны и предсказуемы.

Развитые экономики мира переходят к использованию промышленных роботов в качестве основного оборудования предприятий. К 2020 г. прогнозируемый объем мирового рынка промышленных роботов может составить 22 млрд долларов, а к 2025 г. вырасти до 71 млрд долларов. В то же время следует отметить, что его развитие и использование в России ограничено из-за недостаточного внутреннего спроса.

Станочное оборудование уже меняется в соответствующем тренде. «Наиболее востребованными видами конечной продукции к 2030 году в России будут обрабатывающие центры, объединяющие функции механической обработки в одном оборудовании, высокоточное оборудование и оборудование с ЧПУ. В общем объеме металлообработки ожидается увеличение доли способов обработки альтернативными методами, такими как лазерные технологии, многокоординатные и многоповерхностные технологии обработки, аддитивные технологии. Аддитивное производство представляет собой принципиально новый процесс изготовления деталей по трехмерной модели путем послойного наращивания и добавления материала. Согласно прогнозу Wohlers Reports, темп роста применения аддитивных технологий в 2020—2025 гг. составит 80%. Объем рынка промышленных аддитивных систем в 2020 г. оценивается в 5 млрд долларов, к 2025 г. ожидается достижение уровня 97 млрд долларов». (Вестник РЭУ им. Г. В. Плеханова 2019 № 2 (104) Баурина С. Б. «Современные технологические тренды развития станкостроения России»)

Не удивительно, что российский рынок уже заранее поделен на сферы влияния между крупнейшими мировыми производителями промышленных аддитивных систем – 3D Systems, Stratasys, ExOne, Concept Laser, EOS, Arcam, SLM Solutions, EnvisionTEC, Voxeljet, Hunan Farsoon.

Еще одной стеной для развития станкостроения в РФ является отсутствие отраслевых национальных стандартов и систем сертификации. Их также надо строить с нуля. При их создании надо руководствоваться национальными интересами, а не интересами иностранных корпораций. Хватит ли на такой «подвиг» менеджерских сил и государственной воли?

Автор: Андрей Троянский

Комментариев пока нет